回顾2021年,在芯片短缺、原材料价格高涨以及疫情反复等诸多不利因素的影响下,我国汽车产业力排众难,不但以2608.2万辆和2627.5万辆的产销总量,连续13年稳居全球第一;还以3.4%和3.8%的同比增长率,结束了自2018年以来产销连续三年下降的局面;乘用车、特别是新能源乘用车更是推动我国2021年汽车整体产销逆势增长的重要阵地。

要知道,销量并非单纯终端数据的呈现,更源自产业链翻天覆地变化。在汽车产品的生产制造过程中,大到车身、轮毂、底盘,小到保险杠、脚踏板、行李架,这些部件从毛坯加工到整车装配均需采用各类加工技术和装备。基于现阶段对汽车轻量化要求逐渐深度,相关设备制造商也迎来了新的发展机遇。

汽车轻量化启动中,塑化的汽车时代即将到来,但机会从来只留给有准备的人。

当前,在“3060”双碳目标下,低碳化发展已成为整个汽车产业的核心课题,各车企、零部件企业想方设法在不影响性能和安全性的前提下降低车身重量以减少燃油消耗。特别是新能源汽车市场爆发以来,各大新能源汽车厂商更是通过千方百计增加续航里程,而汽车轻量化便是增加续航里程的重要手段之一。

就中国乘用车样本调查结果显示,乘用车重量每降低10%,油耗就可以相应降低7.5%—9%;电动汽车车重每减轻10%,续航里程就会提升5.5%。基于这一趋势,《新能源汽车产业发展规划(2021—2035年)》、《节能与新能源汽车技术路线图2.0》中均对我国汽车轻量化提出明确发展规划要求。

这其中,具备质量轻、强度高、韧性好、易加工、可重复使用等特点的塑料,被众多专家认为是汽车轻量化和环保化最为理想的替代材料之一,今后的车用材料正由金属向塑料方向转化,一个塑化的汽车时代即将到来。对于小型电动车来说,小型轻金属立体框架车身结构加非金属材料覆盖件的组合,将是未来的技术发展方向。

而作为现阶段塑料加工机械中产量最大、使用量最多的塑料注射成型机(以下统称注塑机)正伴随节能减排、新能源汽车的热潮迎来新的发展机遇。

以我国成型装备行业头部企业为例,其主要业务为注塑机、压铸机、橡胶机、高速包装系统及模具、机器人自动化系统的设计、研发、生产、销售和服务。

如此亮眼业绩很大程度上得益于新能源汽车市场的高速发展,但他却并不认为这是一次简单的“顺势而上”。

在碳中和的背景下,采用更清洁的能源以及降低能耗会是汽车的未来趋势,对应的新能源化、零部件轻量化以及环保可降解材料应用也会增加。但同时,对于塑料机械行业同样需要更节能,成品率更高以及需要生产更高效的产品,同时还需关注环保可降解材料的成型工艺技术。这也就意味着,想要跟上时代的发展,上游材料设备制造商必须先行一步。

基于这一理解,针对汽车行业,在产品端布局和开发了水平转盘多物料注塑机,垂直转盘对射注塑机、车灯专用机等产品;新技术新工艺方面,开发了PU注塑工艺、物理发泡和化学发泡等轻量化技术、长玻纤在线配混增强技术等。

加大全电动注塑机和油电复合注塑机的开发,截止目前,全电注塑机的产品规格已经延伸到1380吨;在线配混注射的DCIM系统以及可降解材料成型的解决方案现已投入使用,从而更好的满足汽车行业的客户需求。

“这些产品和技术与汽车行业的需求匹配度较高,所以在新能源汽车大幅增长时候,我们的产品与技术能够快速满足客户的需求,获得了更高的增速。”张涛先生如是介绍。

也正源自对于汽车行业需求发展的深刻认知与技术储备,注塑机行业已与比亚迪、劳士领等国内外车企、高端零部件制造商展开深入合作,未来伴随进一步新工艺及整体解决方案的推出,注塑机行业有望替代进口设备制造商,进入汽车高端用户制造链,成为最佳性价比的解决方案提供商。

“行业认为注塑机被外资企业垄断的时代已经过去了。”在被问及中国注塑机产业发展现状时,张涛先生如是直言。

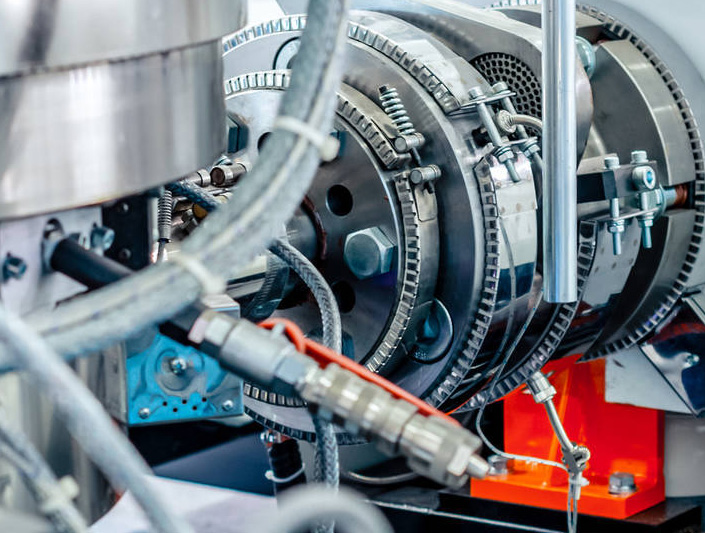

要知道,注塑机在汽车工业中用于制造复杂和关键的零件,包括内部和外部装饰组件、电子电器组件以及发动机舱盖下的应用组件。同时,我国制造业发展起步较晚、技术空心化且人才储备匮乏等一系列的发展困境,受影响的不只是汽车产业,注塑机同样如此。

不过,值得肯定的是,在经过多年的高速发展后,我国已成为全球最大的注塑机市场与生产基地,我国注塑机进出口贸易更是连续多年保持顺差。且根据GrandViewResearch的数据,2025年全球注塑机市场规模将达到223.23亿美元,复合增长率为4.7%,其中中国约有37.1亿美元市场,德国约有22.3亿美元的市场,中国占全球市场份额将达16.6%。以上都印证了一个结论,属于中国注塑机的时代正在到来。

在此背景下,尽可能缩小与国际先进技术的差距,并能从行业追随者一跃成为引领者可谓是每位业内玩家的终极目标。

当下,以全球市场来看,注塑机行业的领先竞争对手在欧洲和日本,欧洲企业在机器的性能稳定性、新工艺应用、智能化技术等方面保持领先,日本的企业的优势集中体现在全电动注塑机领域,市场份额占比较高,产品线丰富。“从注塑机产品与国外高端品牌的差距看,主要在于新工艺的应用技术、机器的可靠性技术、智能化技术等方面。”张涛先生分析指出。

为打破这一现状,进一步强化自身竞争力,“目前,注塑机行业每年研发投入占营收比重约在3%-5%,未来还将持续加大研发投入,用以开发领先的产品和新技术新工艺,持续提升我们的产品技术和解决方案的行业竞争力。”张涛先生表示,“我们通过全球创新中心的建设,连接中欧技术,整合创新资源,加快新技术新工艺的开发和应用推广,更好的满足我们的客户技术进步的需求。”

与此同时,他进一步透露道,注塑机行业自主研发制造的8500吨超大型高精密注塑成型机目前已经安装完毕。这款超大型注塑机不仅在机器吨位上创造了国内之最,更采用了精密微开控制技术、双螺杆同步塑化及注射技术、注射压缩控制技术等先进技术,满足了客户产品的成型工艺要求,从而为拓展公司大型注塑件的应用领域提供了很多的可能性,汽车(卡车)高铁、船舶、航空、市政建材等领域的很多新的应用场景都可以进行开发。

“通过这台机器的研发,我们实现了超大型注塑机在全球同行业的领先地位,引领了超大型注塑成型领域的技术发展。”张涛先生如是说。

面向未来,注塑机行业围绕智能注塑展开了一系列的子课题的开发,主要包括注塑机产品本身的智能化技术和注塑行业的智能管理系统。比如说注塑重量智能控制、锁模力智能控制、关键零部件故障预警技术,以及智能工艺优化系统等,这些技术的应用将提升下游客户智能制造水平,降低对设备使用和工艺设置及优化的操作要求,解决了客户的痛点和难点问题。

应对终端市场需求的高增,注塑机在进一步提升现有顺德五沙第一工厂、顺德五沙第二工厂、苏州吴江工厂和印度工厂四大生产基地产能利用率,确保每个生产基地年产量超1000台套外,目前其正加速投建顺德五沙第三工厂和印度古吉拉特邦新工厂,预计最快将于今年年中投入使用。全面达产后,注塑机行业全球注塑机年产能将再增加1000-1500台套/月,从而满足公司未来三到五年的销量增长需求。